Comment fonctionne un capteur de pression différentielle ?

Date de sortie : 20/06/2025

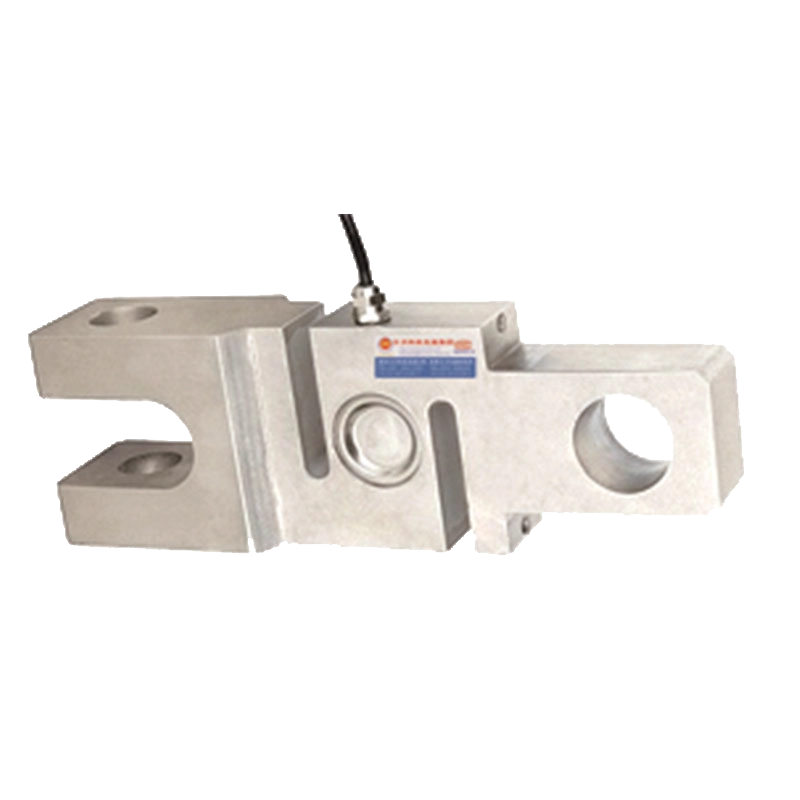

Un capteur de pression différentielle est un appareil permettant de mesurer la différence de pression entre deux points. Il est largement utilisé dans des secteurs tels que l'industrie, le CVC (chauffage, ventilation et climatisation), l'aérospatiale et la surveillance des débits de liquides. En mesurant précisément la différence de pression, dispositifs de capteurs de pression différentielle peut fournir des informations clés pour aider le système à maintenir un fonctionnement stable, à prévenir les pannes et à améliorer l'efficacité du travail.

Principe de fonctionnement du capteur de pression différentielle

Le principe de fonctionnement d'un capteur de pression différentielle consiste à utiliser l'élément sensible à l'intérieur du capteur pour détecter et enregistrer la différence de pression entre deux points de mesure. Le capteur est relié à différents points par deux entrées, l'une mesurant la pression la plus élevée, l'autre la pression la plus basse. En fonction de la variation de la différence de pression, le capteur génère un signal électrique correspondant.

Plus précisément, un capteur de pression différentielle se compose généralement de deux éléments principaux : un élément capteur et un module de circuit. L'élément capteur est généralement composé de silicium piézorésistif, piézoélectrique ou capacitif. Ces éléments réagissent aux variations de pression et les convertissent en signaux électriques par des effets physiques (tels que l'effet piézorésistif ou l'effet capacitif). Le module de circuit est chargé de recevoir ce signal électrique et de le restituer sous forme de signaux analogiques ou numériques, qui sont ensuite convertis en valeurs numériques pouvant être traitées et analysées.

Application des capteurs de pression différentielle

La gamme d'application des capteurs de pression différentielle est très large, impliquant presque tous les domaines qui doivent surveiller le débit de fluide, la pression de gaz ou l'état du système.

Automatisation industrielle : Dans de nombreuses applications industrielles, des capteurs de pression différentielle sont utilisés pour surveiller la différence de pression dans les canalisations. Par exemple, dans les systèmes de filtration et de pompage, la différence de pression peut refléter l'état de fonctionnement de l'équipement. Si le filtre est obstrué ou si la pompe fonctionne moins efficacement, la différence de pression varie, ce qui fournit des informations d'alerte précoce importantes pour la maintenance de l'équipement.

Systèmes de chauffage, de ventilation et de climatisation (CVC) : L'utilisation de capteurs de pression différentielle dans les systèmes CVC est également très courante. Par exemple, dans les systèmes de traitement d'air, capteurs de pression différentielle peut surveiller les changements de pression des filtres à air pour garantir l'efficacité du fonctionnement du système et rappeler au personnel de maintenance de remplacer les filtres.

Équipement médical : L'utilisation de capteurs de pression différentielle dans le domaine médical est incontournable. Dans les respirateurs, les équipements de surveillance de l'oxygène sanguin et autres instruments médicaux, les capteurs de pression différentielle permettent de surveiller le débit de gaz et les variations de pression afin de garantir la précision des équipements et la sécurité des patients.

Aéronautique : Dans le système de commandes de vol d'un avion, des capteurs de pression différentielle mesurent la différence de pression entre la cabine et l'environnement extérieur. Cela permet de fournir des données d'altitude précises tout en garantissant la sécurité et la stabilité du vol.

Système de traitement de l'eau : Dans les systèmes de traitement de l'eau et de contrôle du débit des liquides, des capteurs de pression différentielle sont utilisés pour surveiller les variations de pression dans les filtres et les canalisations. En détectant la différence de pression en temps réel, le système peut détecter les problèmes potentiels et effectuer la maintenance rapidement.

Avantages des capteurs de pression différentielle

Haute précision : les capteurs de pression différentielle peuvent fournir des données de différence de pression précises, ce qui est particulièrement important pour les équipements industriels nécessitant un contrôle de précision.

En temps réel : les capteurs de pression différentielle peuvent détecter les changements de pression en temps réel et envoyer des signaux d'alarme à temps lorsque des anomalies se produisent, ce qui permet de détecter à l'avance les défauts ou les dangers potentiels.

Fiabilité : les capteurs de pression différentielle modernes utilisent des matériaux de haute qualité et des technologies avancées, ont une capacité anti-interférence et une durabilité élevées et peuvent fonctionner de manière stable et stable dans des environnements difficiles pendant une longue période.

Flexibilité : La conception des capteurs de pression différentielle est hautement adaptable et peut fournir différentes plages de mesure et types de sortie en fonction des différentes exigences d'application.

Résumé

En tant qu'outils de mesure essentiels, les capteurs de pression différentielle peuvent jouer un rôle essentiel dans de nombreuses applications industrielles et techniques clés. Qu'il s'agisse d'optimiser les processus de production, d'améliorer l'efficacité opérationnelle des équipements ou de garantir la sécurité des systèmes et la gestion de la maintenance, capteurs de pression différentielle de haute précision Ils offrent une aide précieuse. Les performances et les applications des capteurs de pression différentielle sont également en constante évolution et joueront un rôle de plus en plus important dans les futurs systèmes intelligents et automatisés.

/>

/> />

/>